Strutture temporanee per la protezione e la sostenibilità dei dipendenti

- Coperture protettive: Le passerelle temporanee e le tettoie (spesso integrate con i ponteggi) proteggono i lavoratori dalla caduta di detriti e dalle intemperie. Questi includono ponti coperti per ponteggi e reti anti-detriti, come richiesto dalle norme di sicurezza. Ad esempio, i regolamenti britannici per la costruzione di Crossrail richiedono che tutti i cantieri siano “completamente sicuri”, con pile di legno alte 2,4 m e ingressi recintati e distanti dalle strade pubbliche. Regolamenti analoghi negli Stati Uniti e nell’Unione Europea (OSHA 29 CFR 1926 per i ponteggi, direttive EU-OSHA, ecc.) richiedono parapetti, ringhiere e impalcati protettivi per prevenire le cadute.

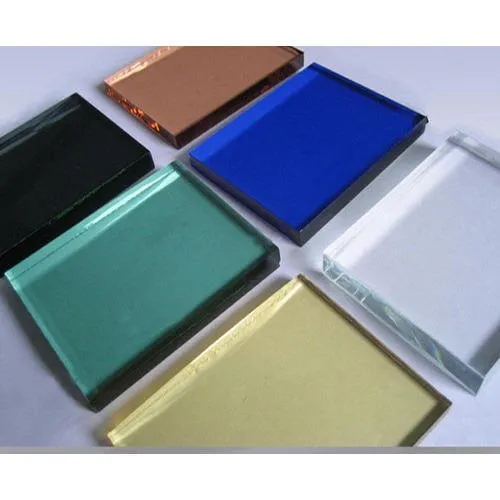

- Ventilazione e illuminazione: Gli uffici e i rifugi sul campo sono sempre più spesso progettati con ventilazione naturale, aria condizionata ad alta efficienza e illuminazione a LED per aumentare il comfort e ridurre il consumo energetico. Le cabine portatili possono includere finestre, prese d’aria o ventilatori per mantenere l’aria in movimento e pannelli traslucidi o LED per un’illuminazione luminosa e a basso consumo energetico. Alcune unità modulari incorporano anche schermature solari o tettoie fotovoltaiche. Anche l’assorbimento acustico è un problema: per il tamponamento acustico sono stati proposti materiali innovativi come i pannelli compositi di micelio, leggeri, ignifughi e completamente biodegradabili una volta dismessi.

- Modularità e riutilizzo: Molte strutture temporanee sono ora completamente modulari. Pannelli prefabbricati (ad esempio, legno a strati incrociati o pannelli murali compositi) formano le pareti e i tetti dei capannoni da cantiere; possono essere rapidamente assemblati e smontati per un successivo riutilizzo. Ad esempio, i kit di “eco-legno” utilizzano componenti in legno o canapa-calce a incastro che si incastrano tra loro in stile IKEA. Un sistema sostiene di poter fresare due travi a incastro da un unico tronco (dimezzando l’uso del legno) e di imballarle in modo piatto per il trasporto, lasciando in loco “nient’altro che imballaggi riciclabili” quando vengono smontate. L’uso di materiali a basse emissioni (telaio in alluminio riciclato, blocchi di cemento di canapa, CLT) riduce ulteriormente il carbonio incorporato.

- Conformità e codici: Tutti gli interventi di questo tipo devono soddisfare gli standard di sicurezza locali. Negli Stati Uniti, l’OSHA specifica la resistenza dei ponteggi e delle piattaforme e l’altezza dei parapetti. In Europa, le norme EN e le linee guida nazionali (ad esempio le norme tedesche TRBS) richiedono sistemi anticaduta e reti anticaduta. In pratica, ciò significa definire specifiche “zone di accesso controllato” intorno alle aree di lavoro. Ad esempio, i regolamenti di Crossrail richiedono esplicitamente cancelli di accesso per i veicoli e recinzioni permanenti intorno ai cantieri. Anche il Giappone ha specifiche di sicurezza rigorose (ad esempio gli standard JICA per le opere fittizie) per garantire che anche le opere temporanee siano robuste come quelle permanenti. Integrando la sicurezza fin dall’inizio, gli architetti possono costruire rifugi temporanei che proteggono i lavoratori e l’ambiente allo stesso tempo.

Pianificazione territoriale: Sicurezza ed efficienza

Una strategia efficace è la separazione della circolazione. La ricerca e la pratica industriale sottolineano la necessità di separare i percorsi dei macchinari pesanti da quelli dei pedoni. Gli appaltatori raccomandano di collocare le strutture pedonali ad alto traffico (rimorchi, servizi igienici, armadietti) vicino agli ingressi dell’edificio e lontano dalle zone di consegna, e di tracciare passaggi chiari per evitare di incrociare i percorsi delle attrezzature. I progetti statunitensi spesso pianificano il layout in anticipo, “consentendo a ciascuna parte di viaggiare separatamente”. Nelle aree urbane congestionate (Crossrail di Londra o grattacieli di New York), i punti di accesso sfalsati e gli anelli a senso unico impediscono ai camion di entrare nei percorsi pedonali. Anche i cancelli di ingresso controllati e l’accesso tramite scheda possono limitare l’accesso alle aree pericolose. In sintesi, la zonizzazione fisica – e non solo la segnaletica – viene utilizzata per tenere separati lavoratori e macchine, migliorando sia la sicurezza che il flusso.

- Percorsi separati: Progettare il sito in modo che i percorsi pedonali non intersechino le corsie di marcia. Utilizzare barriere o dissuasori per creare percorsi pedonali protetti. Ad esempio, un grande appaltatore può installare barriere per separare il cantiere dalle aree di lavoro attive, garantendo percorsi pedonali chiari. I dissuasori o i nastri possono designare le aree “vietate” alle attrezzature pesanti. Questa logica spaziale si estende anche all’area sopraelevata: Le passerelle dei ponteggi possono essere orientate completamente al di fuori degli ingombri delle gru e dei camion per le consegne. Un’illuminazione adeguata e una segnalazione visiva (nastro ad alta visibilità o anche recinzione a bassa altezza) rafforzano queste distinzioni.

- Recinzioni e barriere modulari: Utilizzare barricate e pile riutilizzabili per delimitare le zone. I moderni sistemi di barriere modulari sono costituiti da pannelli leggeri in alluminio o plastica che si incastrano tra loro. Sono fissi ma facili da spostare e possono visualizzare mappe del sito o messaggi di sicurezza. Secondo un produttore, questi sistemi sono chiaramente progettati per essere utilizzati ripetutamente nel corso del progetto. Riducono gli sprechi evitando barricate in compensato o cartongesso: “Riducendo la dipendenza da materiali usa e getta… le transenne modulari evitano inutili rifiuti in discarica”, afferma il fornitore. Questi pannelli possono essere marchiati per il wayfinding (con la stampa digitale) o realizzati con materiali riciclati, in modo da allineare sicurezza e sostenibilità.

- Segnaletica ecologica: Invece di cartelli e transenne in plastica che finiscono in discarica, molti siti utilizzano alternative ecologiche. Ad esempio, i cartelli direzionali realizzati in legno certificato FSC o in alluminio riciclato stanno diventando comuni. Un’azienda di segnaletica afferma che i suoi cartelli sostenibili utilizzano basi in legno, inchiostri atossici e nessun rivestimento nocivo. Anche le impronte dipinte a spruzzo o le frecce di gesso (che scompaiono una volta lavate via) possono dirigere il flusso senza rifiuti di plastica. Nei grandi progetti urbani (come Crossrail o la costruzione di trasporti pubblici), le zone con codice colore o le mappe laminate riutilizzabili riducono la necessità di segnaletica usa e getta.

- Zone cuscinetto multiuso: Creare zone di rispetto che svolgano attivamente un doppio ruolo. Un’area di scarico dei materiali ai margini del cantiere può proteggere i marciapiedi adiacenti dal rumore e dalla polvere. I cumuli di macerie scavate (se stabilizzati) possono proteggere le squadre dal vento. Nei cantieri più caldi, le tettoie possono essere posizionate come cuscinetto tra le zone di lavoro esposte al sole e le aree abitative. Questo tipo di pianificazione multiuso – ad esempio, l’utilizzo di un’area di stoccaggio come rifugio per i pedoni durante le ore di riposo – migliora la sicurezza e aumenta la produttività.

Materiali sostenibili nelle strutture di campo

- Impalcature e pannelli in bambù: Nell’Asia-Pacifico, il bambù continua a essere uno dei materiali preferiti per le costruzioni temporanee. Il bambù cresce rapidamente e ha un eccellente rapporto resistenza-peso. Le ricerche indicano che i ponteggi in bambù possono essere montati e smontati in una frazione del tempo richiesto dall’acciaio (~10%), utilizzando solo semplici attrezzi manuali. Per i siti a bassa quota si possono utilizzare anche telai o recinzioni prefabbricate in bambù. Se raccolti da giardini gestiti, i ponteggi in bambù (e i pannelli compositi in bambù) sono rinnovabili e biodegradabili, a differenza dei ponteggi in legno o plastica usa e getta.

- Micelio-compositi: I fogli di micelio di funghi vengono utilizzati come pannelli isolanti e acustici. Vengono coltivati su scarti agricoli e poi essiccati in forme dure. I pannelli di micelio sono leggeri ma robusti, naturalmente resistenti al fuoco e all’acqua e particolarmente fonoassorbenti. Inoltre, si decompongono naturalmente senza lasciare residui tossici quando vengono smaltiti. Utilizzati come rivestimento di pareti o soffitti all’interno delle cabine dei cantieri, i pannelli di micelio riducono il rumore dei macchinari e l’esposizione dei lavoratori alle fibre isolanti. Inoltre, sequestrano il carbonio: un caso di studio (il “Growing Pavilion” nei Paesi Bassi) ha utilizzato le pareti di micelio per evidenziare proprio questi benefici.

- Ponteggi in metallo riciclato: I ponteggi tradizionali in acciaio o alluminio sono intrinsecamente riciclabili. I telai e le piastre delle balaustre in alluminio di alta qualità possono essere fusi ripetutamente. In effetti, l’alluminio riciclato utilizza solo il 5% dell’energia di produzione primaria. L’acciaio viene riciclato al 70% circa a livello globale. I moderni sistemi di ponteggio sono costruiti per durare decenni, quindi i componenti passano da un progetto all’altro. Un rapporto del settore sottolinea che gli attuali ponteggi metallici sono “sorprendentemente sostenibili”: sono progettati per il montaggio/smontaggio ripetuto e possono essere riciclati in nuove attrezzature a fine vita. Questo li rende molto più ecologici rispetto alle singole tavole di legno.

- Plastiche e polimeri riciclati: Le barriere e le piattaforme temporanee possono utilizzare plastiche riciclate o biodegradabili. Ad esempio, sono ora in commercio fondazioni in plastica per recinzioni realizzate con polimeri riciclati; una fondazione di 18 kg dichiara di essere “più leggera del 40% rispetto al cemento” ed è completamente riciclabile. Le recinzioni e le reti a maglie realizzate con HDPE riciclato post-consumo o con miscele biodegradabili possono sostituire la plastica vergine. Anche le tettoie ombreggianti possono utilizzare tessuti a parziale contenuto biologico. La tendenza è quella di utilizzare “bio-PE” e rivestimenti compostabili nelle membrane barriera. Questi materiali forniscono ancora protezione dagli agenti atmosferici, ma alla fine si degradano senza danneggiare il suolo.

- Kit in legno ecologico: Prodotti innovativi in legno (spesso a base di canapa) sono utilizzati per costruire tettoie e capanne in loco. Ad esempio, i kit “iWood” con tecnologia di canapa utilizzano pezzi di legno profilati che si incastrano l’uno con l’altro, in modo simile a quello dei mobili a scatola chiusa. Si dice che questo sistema dimezzi l’uso del legname (fresando due pezzi da un tronco) e produca scarti trascurabili: i pezzi tagliati diventano pellet per il riscaldamento. Questi kit possono essere riconfigurati o ampliati nel tempo (da rifugi temporanei ad abitazioni permanenti) e hanno un’impronta di carbonio molto bassa grazie alla produzione locale e all’imballaggio efficiente. A differenza delle tradizionali strutture in legno, questi kit a base biologica, una volta puliti, “lasciano sul posto solo imballaggi riciclabili”.

- Costi del ciclo di vita e riutilizzo: Sebbene alcuni materiali “verdi” (come il bambù o il micelio) abbiano oggi costi unitari più elevati, il loro basso costo di smaltimento e il potenziale di riutilizzo possono compensare questa situazione. Ad esempio, i pannelli modulari per recinzioni possono essere affittati/locati tra un progetto e l’altro, ammortizzando i costi. I fornitori fanno notare che, evitando l’acquisto di materiali una tantum, i proprietari realizzano risparmi a lungo termine: “Le transenne riutilizzabili consentono di risparmiare a lungo termine, riducendo la necessità di acquistare continuamente nuove barriere”. La maggior parte dei materiali citati (impalcature in acciaio, telai in alluminio, kit in legno) sono abbastanza resistenti per decine di progetti, quindi il costo per utilizzo è molto basso. Nei casi in cui rimangono articoli monouso (ad esempio la segnaletica), la scelta di supporti riutilizzabili o di plastiche trasparenti (che possono essere riciclate) riduce ulteriormente l’impatto ambientale.

Aree di sosta e rifugi sensibili al clima

- Aree di sosta ombreggiate: Nei climi caldi, i datori di lavoro dovrebbero fornire ombra per le pause. L’OSHA raccomanda di mettere a disposizione dei lavoratori un “luogo fresco”, che potrebbe essere una roulotte con aria condizionata o una tenda con ventilatori e dispositivi di nebulizzazione. I gruppi industriali raccomandano anche grandi tettoie in loco e persino “stazioni di raffreddamento” mobili. Le linee guida nazionali CPWR affermano che le tende con nebulizzazione ad alta pressione possono ridurre la temperatura interna di 15°F o più. Per questo motivo, i siti negli Stati del Golfo o nell’Europa meridionale utilizzano spesso strutture ombreggianti modulari, ad esempio tettoie pop-up di 30×30 piedi con un tessuto che blocca i raggi UV al 100%. Queste possono essere spostate al variare del sole. I raffreddatori evaporativi portatili (nebulizzatori) adiacenti ai posti a sedere riducono notevolmente lo stress da calore sotto la tettoia. Anche tenere a portata di mano acqua fredda e bevande elettrolitiche è una pratica standard nelle regioni calde.

- Progettazione del raffreddamento passivo: Usare il controllo passivo del clima nelle aree di pausa, ove possibile. Tra i semplici accorgimenti vi sono l’orientamento delle tende lontano dal sole prevalente, la piantumazione di alberi o tralicci temporanei per l’ombra verde e l’utilizzo di tessuti chiari o riflettenti. Nelle regioni desertiche sono state sperimentate tende tradizionali di ispirazione beduina (con lati lunghi e svasati per favorire il flusso d’aria). Ventilatori a soffitto, prese d’aria alte e vele ombreggianti possono rendere confortevole un rifugio mobile con un consumo energetico minimo. Alcune strutture innovative utilizzano anche sistemi di nebulizzazione a energia solare che riciclano le acque di scarico. L’obiettivo è quello di migliorare la prevenzione complessiva delle malattie da calore, mantenendo bassa la temperatura interna dei lavoratori durante il riposo.

- Aree riscaldate e protette dal vento: Nei climi freddi si applica la logica inversa. Per consentire ai lavoratori di riscaldarsi, vengono messe a disposizione sale pausa isolate o rimorchi riscaldati. Gli appaltatori sottolineano la necessità di fare “pause di riscaldamento” in aree protette. Riscaldatori portatili a propano o elettrici in una tenda possono mantenere un riparo al di sopra dello zero. I frangivento (ad esempio, pareti temporanee o teloni) vengono eretti intorno alle aree aperte per ridurre il freddo del vento. In Scandinavia o in Canada, le capanne per il pranzo sono costituite da pannelli di poliuretano isolati (spesso affittati) e dotati di riscaldatori a infrarossi. Queste misure prevengono l’ipotermia e l’assideramento; l’OSHA raccomanda di programmare pause più frequenti quando il vento e il freddo si intensificano e di istruire tutti i dipendenti sui segnali di stress da freddo.

- Idratazione e cultura: Le considerazioni sul clima sono legate all’idratazione e alle abitudini di lavoro. Nelle culture più diffuse (ad esempio, in alcune zone dell’Asia o del Medio Oriente) le aree di pausa sono spesso cucine condivise o grandi piazze ombreggiate dove tutti si riuniscono. In altre culture (ad esempio negli Stati Uniti e in Europa), i lavoratori possono disperdersi in camioncini personali o in cabine individuali. Gli architetti possono supportare entrambe le modalità: ad esempio, progettando un padiglione centralizzato per le pause di gruppo o più piccole tettoie vicino ai piazzali delle macchine. In tutti i casi, la collocazione di refrigeratori o fontane in punti appropriati incoraggia a bere acqua. In alcuni Paesi caldi sono state utilizzate soluzioni a bassa tecnologia, come secchi d’acqua colorati con mestoli (usati in India) o stazioni d’acqua riscaldate a energia solare. La chiave è rendere gli spazi di assistenza confortevoli, visibili e culturalmente appropriati, in modo che i lavoratori li usino davvero. La portabilità e i materiali a basso impatto (telai leggeri, tessuto di iuta o tela) consentono di spostare questi rifugi da un progetto all’altro senza pesanti fondamenta.

Design circolare per le infrastrutture di sicurezza dei cantieri

Molte aziende trattano ora gli elementi di sicurezza del sito come parte dell’economia circolare. Invece di acquistare parapetti monouso o materiale da impilare, investono in kit modulari. Ad esempio, un appaltatore può ordinare una flotta di parapetti e piattaforme metalliche ad incastro per ogni progetto. Queste unità soddisfano gli standard OSHA e UE (altezza del parapetto, capacità di carico) e possono essere smontate in modo pulito. I progettisti aggiungono anche la capacità di tracciamento ai modelli BIM o ai database delle risorse. Ciò significa che ogni binario o palo porta un’etichetta (di solito con un codice a barre) che registra il numero di progetti in cui è stato utilizzato. Questi “dati di riutilizzo” digitali aiutano a garantire che nulla venga scartato prematuramente. E aiuta anche nella manutenzione: Un parapetto usato 50 volte può essere messo fuori servizio per essere ispezionato e rimesso a nuovo prima di essere riutilizzato. In pratica, i principali appaltatori stanno adottando politiche circolari a livello aziendale: ad esempio, Skanska UK dà esplicitamente “priorità all’uso di materiali riciclati” e separa cemento/legno/metallo in cantiere, inviandoli al riciclaggio anziché alla discarica.

- Kit di sicurezza modulari: Molte imprese di costruzione internazionali hanno sviluppato sistemi di sicurezza prefabbricati. Questi includono guardrail smontabili (binari in alluminio o composito per impieghi gravosi con raccordi a morsetto), barriere pedonali autoportanti e passerelle coperte portatili. Poiché vengono installati senza saldature o ancoraggi al calcestruzzo, possono essere riconfigurati o spostati rapidamente in un nuovo progetto. I loro componenti sono standardizzati, per cui una sezione di parapetto per il cantiere A è conforme al codice per il cantiere B. I fornitori dichiarano che questi sistemi “vivono e respirano” il riutilizzo: uno di loro afferma che i progetti ottimizzati assicurano che “ogni telaio del ponteggio, supporto, tavola… può essere riutilizzato in varie configurazioni”. In effetti, lo stesso ponteggio o gruppo di parapetti può essere utilizzato per più lavori, riducendo al minimo l’uso di materie prime.

- Iniziative circolari aziendali: I costruttori globali impongono sempre più spesso il riutilizzo nei contratti. Bouygues e Skanska, ad esempio, hanno pubblicato obiettivi di economia circolare per tutti i cantieri. Inizialmente impongono piani di decostruzione e fissano obiettivi per il recupero dei materiali. La divisione britannica di Skanska afferma con orgoglio che la selezione in loco significa che “materiali come cemento, legno e metalli vengono riciclati anziché inviati in discarica”. Alcune società premiano addirittura le squadre che restituiscono i materiali in buone condizioni. Queste politiche impongono scelte progettuali: le strutture di segnaletica possono utilizzare pali in alluminio (infinitamente riciclabili) invece di plastica monouso; le ringhiere utilizzano connessioni imbullonate (non saldate, in modo da poter essere rimosse).

- Integrazione degli strumenti digitali: Il software è un grande facilitatore. Molti progetti utilizzano strumenti BIM o di tracciamento degli asset per registrare ogni elemento temporaneo. Ad esempio, un gemello digitale del sito potrebbe includere tutti i corrimano e contrassegnarli con codici a barre o RFID che ne tracciano l’uso e la posizione. Al momento della smobilitazione, l’appaltatore esegue la scansione di ogni parte per reinserirla nell’inventario. Questo approccio sistematico fa sì che i componenti vengano immediatamente programmati per la pulizia o la riparazione, anziché essere scartati. Questi dati possono persino influenzare il processo di appalto: Quando si progetta un nuovo impianto, i team possono ridurre l’approvvigionamento di pezzi grezzi selezionando componenti riciclati o esistenti dal database.

- Progettare per la demolizione: Infine, gli architetti dovrebbero pianificare la demolizione fin dal primo giorno. Ciò significa evitare materiali misti o adesivi che bloccano le parti tra loro. Ad esempio, un’insegna modulare può utilizzare pannelli a scatto invece di strati incollati. I corrimano sono imbullonati (non saldati) in modo da poter essere rimossi. Tutte le fondazioni temporanee (ad esempio, i blocchi di zavorra) sono scelte per essere leggere o impilabili, in modo da poter essere trasportate fuori dal cantiere per essere riutilizzate. Le sequenze di smontaggio documentate (come una guida all’assemblaggio inverso) consentono alle squadre di smontare in sicurezza senza danni. Queste pratiche riducono al minimo gli sprechi: Uno studio sulle pratiche di cantiere in Tailandia ha rilevato che, senza una pianificazione, le misure contro lo stress da calore (tende, refrigeratori) spesso diventano rifiuti. Al contrario, le strutture che “progettano i rifiuti” – senza lasciare residui di legno o plastica – esemplificano l’approccio circolare.

Scopri di più da Dök Mimarlık

Abbonati per ricevere gli ultimi articoli inviati alla tua e-mail.